|

УСТРОЙСТВО И РЕМОНТ КОЛЕСНЫХ ПАР ТЕПЛОВОЗА ЧМЭ3

Краткая характеристика колесных пар тепловоза ЧМЭ3

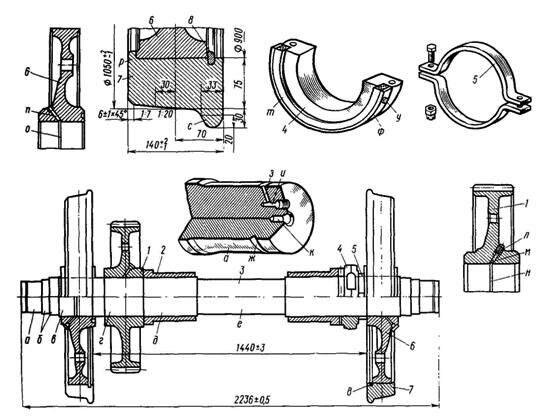

Для передачи веса тепловоза на путь, создания тяговых и тормозных усилий и направления движения тепловоза по рельсам предназначены колесные пары (рис. 1), состоящие из оси, двух колесных центров, двух бандажей, двух стопорных колец и большого зубчатого колеса.

Рисунок 1 - Колесная пара:

1 - большое зубчатое колесо; 2 - вкладыши моторно-осевых подшипников;

3 - ось; 4 — пылевая шайба; 5 - хомут; 6 — колесный центр; 7 - бандаж;

8 - стопорное кольцо; а, д - шейки оси; б — предподступичная часть оси;

в, г - подступичные части оси; е - средняя часть оси; ж, н, о - кольцевые канавки; з - радиальное отверстие; и — осевое сверление; к — центровое отверстие; я — пробка; м, п - наклонные отверстия; р - борт бандажа;

с- гребень бандажа; т - войлочное кольцо; у - болт; ф - стальная лента

Ось 3, откованная из осевой стали, подвергнутая нормализации и механически обработанная, имеет цилиндрическую форму с различными диаметрами по длине в зависимости от назначения ее частей. Крайние части а диаметром 170 мм являются шейками под роликовые буксовые подшипники. Подступичные части в диаметром 205 мм предназначены для напрессовки колесных центров. Ступенчатый переход от шеек а к подступичным частям осуществляется с помощью предподступичных частей б диаметрами 174 и 188 мм.

Подступичная часть г диаметром 210 мм используется для напрессовки большого зубчатого колеса. Такой же диаметр имеют две шейки д под моторно-осевые подшипники. Между шейками д заключена средняя часть оси е диаметром 196 мм. Все переходы от одного диаметра к другому (галтели) плавные с радиусом закругления не менее 20 мм, что позволяет избежать концентрации напряжений и появления усталостных трещин. Цилиндрические поверхности оси (кроме средней части) накатаны роликами и отшлифованы.

Конструкция оси предусматривает возможность демонтажа роликовых подшипников при полной ревизии букс. Для этого по торцам оси сделаны осевые сверления и диаметром 5 мм, соединенные радиальными отверстиями з диаметром 3 мм с кольцевыми канавками ж шириной 4 мм, проточенными на наружной поверхности буксовых шеек а. На конце осевого сверления и сделана расточка и нарезана резьба Ml6X1,5 под штуцер гидравлического пресса, которым нагнетают масло в канавку ж. При давлении 300 МПа (3000 кгс/см2) масло упруго деформирует шейку оси и внутреннее кольцо роликового буксового подшипника, просачивается между сопряженными поверхностями, что позволяет легко снять подшипник. По торцам оси в процессе механической обработки сверлят центровые отверстия ас диаметром 12 мм и глубиной 32,5 мм с последующей раззенковкой.

Большое зубчатое колесо 1 изготовлено из легированной стали и напрессовано на ось в холодном состоянии усилием 600 — 800 кН (60 — 80 тс). Для облегчения процесса напрессовки отверстие диаметром 210 мм в ступице зубчатого колеса с двух сторон расточено под конус 1:20 на глубину 10 мм. Зубчатое колесо имеет 76 прямых зубьев, наружная поверхность которых закалена токами высокой частоты на глубину 2 — 5 мм с последующим низким отпуском (нагрев до температуры 170 — 180 °С и охлаждение на воздухе).

Для съема зубчатого колеса с помощью гидропресса в его ступице сделаны наклонное отверстие м диаметром 5 мм и кольцевая канавка н шириной 3 мм. В эксплуатации отверстие м закрыто пробкой л с резьбой М16х1,5.

Колесные центры 6 дискового типа отлиты из углеродистой стали и напрессованы на ось в холодном состоянии усилием до 1500 кН (150 тс) с натягом 0,3—0,4 мм. При этом колесные центры должны находиться на одинаковом расстоянии от середины оси. Отверстие в ступице колесного центра диаметром 205 мм с обеих сторон расточено под конус 1:10, что предотвращает задир сопрягаемых поверхностей. С этой же целью внутреннюю поверхность ступицы и наружную поверхность оси перед напрессовкой смазывают растительным маслом. Для спрессовки колесного центра с оси в его ступице также сделаны наклонное отверстие п и кольцевая канавка о.

Наружная часть колесного центра (обод) диаметром 900 мм соединена со ступицей диском, в котором имеются два отверстия диаметром 45 мм, используемые для транспортировки колесной пары и крепления ее при обточке на токарном станке.

Бандажи 7 изготавливают из раскисленной мартеновской стали, обладающей достаточной твердостью и одновременно вязкостью. Перед механической обработкой их подвергают закалке с последующим отпуском. Бандаж представляет собой сменное кольцо. На наружной поверхности бандажа, обработанной по специальному профилю, имеется гребень с, который направляет движение колеса по рельсу.

Фрагмент работы с оформлением в формате PDF можно посмотреть ЗДЕСЬ

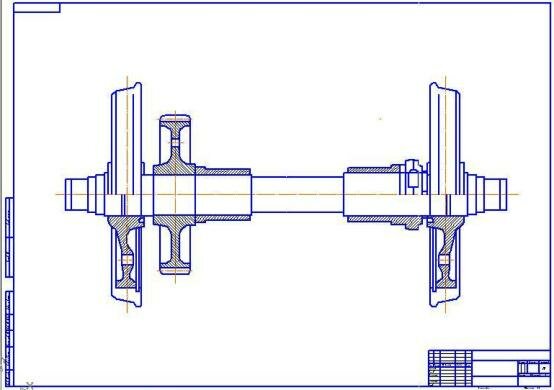

В комплект входит чертеж колесной пары на формате А1 в программе "Компас" (формат CDW)

КАК СКАЧАТЬ РАБОТУ ВСЮ ЦЕЛИКОМ ?

Вернуться к списку работ

|